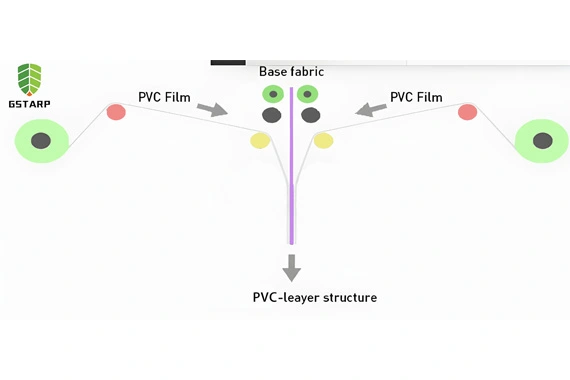

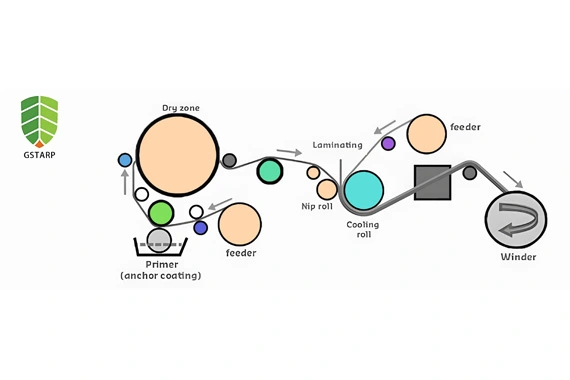

Два слоя пленки ПВХ непосредственно прикреплены к ткани с высокой сеткой, и пленка производится через производственную линию прокатного стана. Первым шагом является создание общей формулы в соответствии с требованиями заказчика, включая различные добавки/пластификаторы/стабилизаторы/антипирены и т. Д. Сырьевая смола нагревается до пасты, а затем смешивается со связующим и вспомогательными материалами, а затем нагревается до определенной температуры в духовке. Фильм после этого свернут в тонкую пленку роликом Жалун в линии завальцовки, и выгравированный ролик шлака использован для поверхностного выбивать или сброса. Вторая часть обработка поверхности, и твердость поверхностного покрытия отрегулирована для того чтобы получить ровную/штейновую поверхность с различным чувством руки. Как один из передовыхПоставщики ламинированного ПВХ брезента, Наша пленка покрыта акрилом или поверхностью в формате PDF для затенения. Из-за отсутствия всего процесса нагрева и сушки пленка производится не полностью. Проникая в основание, солнцезащитный козырек имеет очень высокую прочность на разрыв. Прочность на разрыв также очень высока, но прочность на отслаивание немного слабее, чем у склеивания и покрытия, а срок службы слабее, чем у горячих наклеек и покрытий. Преимущество в том, что скорость производства очень быстрая, а стоимость низкая. Оно широко использован в печатании рекламы, различных навесах/крышках оборудования мебели/водоустойчивых тканях, тканях сени автомобиля, и тканях шатра. Использование очень большое и имеет хорошую экономику.

Производите ПЛЕНКУ, отвечающую требованиям заказчика через производственные линии оборудования, и добавляйте различные добавки и химические материалы на основе подробных требований к производительности заказчика.

После этого сплетите ткань полиэстера и определите плотность и диаметр потока ткани полиэстера основанный на прочности разрыва и прочности на растяжение клиента необходимой.

Два слоя склеиваются вместе путем связывания и прессования, а затем три слоя плотно склеиваются вместе. Затем покрытие нагревают в печи и регулируют температуру, чтобы лучше проникать в полиэфирную ткань, образуя стабильное соединение. Основная цель-улучшить сопротивление разрыву, получить лучшую стабильность качества и увеличить долговечность. Путем использование разрезая оборудования для того чтобы получить точную ширину, отрезанный в фиксированные длины согласно требованиям, обычно 100 метров в крен, и после этого пакет с трубками бумаги крафт и трудных бумажных. Скорость производства относительно быстрая и имеет хорошие экономические выгоды. Он широко используется в рекламе, палатках, биогазовых реакторов, племенных фермах, ограждениях ранчо, различных крышках для прудов и других областях.

Процесс нанесения покрытия-это очень зрелый производственный процесс с широким спектром применений. Этот процесс добавляет очень важный процесс, который включает в себя размещение полиэфирной ткани в проклеивающий агент для проклейки, особенно для тканей, которые клиенты требуют быть 100% непрозрачными. Замачивая ткань в специальной непрозрачной добавке в проклеивающем агенте, полиэфирная ткань полностью блокируется от света. В суспензию также добавляются другие огнестойкие вещества и антистатические материалы. Полиэфирная ткань, пропитанная суспензией, и верхние и нижние слои ПЛЕНКИ выдавлены арамидом, чтобы сформировать пятислойную структуру ткани. Влага извлекается путем сушить и печи тоннеля, и 5 слоев плотно скреплены для того чтобы сформировать стабилизированное твердое соединение, которое после этого поверхностно обработано с акрилом или ПВДФ как показано в изображении Стабильность значительно более сильна чем это из холодного покрытия и горячего покрытия, с самым значительным улучшением в герметичности. Он использован для раздувного оборудования, раздувных шлюпок/затворов/замков, и больших раздувных шатров/структур мембраны. Он обладает хорошей воздухонепроницаемостью/долговечностью, сопротивлением разрыву, прочностью на растяжение, огнестойкостью, антибактериальными свойствами, защитой от плесени, сильной адгезией, 100% водонепроницаемостью и широко используется в различных областях, таких как покрытие, транспортировка, навес, реклама, украшение, печать и т. Д. GSTARPПокрынная PVC фабрика брезентаГотов предложить разнообразные варианты.

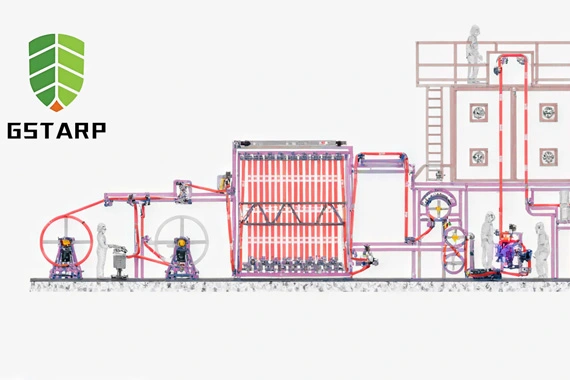

Индустрия тарпарулин ПВК в настоящее время имеет самый предварительный процесс производства ткани ПВК, импортированный от Германии с самой предварительной линией покрытой ножом, с шириной до 5,1 метра. Это самое предварительное производственное оборудование в индустрии, с высококачественными преимуществами стабильности и цены. Нет необходимости в прокатном стане или завязывании колес, что значительно экономит технологический поток. Общая длина длинной линии достигает более 100 метров, что делает ее интегрированной передовой производственной линией. Базовая ткань проходит через два скребкового ролика, и компьютер контролирует зазор между двумя роликами. Расплавленный материал ПВХ покрыт поверх базовой ткани для обеспечения точной толщины и веса, а также для обеспечения гладкой поверхности без ударов и впадин. После этого, после длинной сушить печи тоннеля и формировать, прочность соединения покрытия значительно увеличивает срок службы, сохраняя много поток процесса и уменьшая этапы продукции.

Сокращение производственного цикла, особенно для продуктов со срочными сроками поставки, позволяет обеспечить немедленную доставку.

Она может произвести фильмы инженерства и постоянные материалы объекта, которые можно использовать в полях как материалы багажа/спорт/шатра/крышки/водоустойчивые ткани. Ширина крена ПВК выстраивает в ряд от 0,5-5,1 метров, вес может достигнуть 2800гсм, и толщина может достигнуть 2,2 миллиметра. Это лучший продукт.

1. Подготовьте сырье согласно заказу:

A. Подбор цветов компьютера автоматический

Б. Смешивание и охлаждение ПВХ смолы и сырья

C. Подготовка базовой ткани

2. Нанесите пленку ПВХ и сетку или жидкий ПВХ на обе поверхности базовой ткани, нагрейте и придайте форму. Самые важные вещи-контроль веса и контроль температуры. Чрезмерная температура может привести к чрезмерной пластификации, старению, сокращению срока службы, хрупкой базовой ткани и значительному снижению физических свойств. Слишком высокая или слишком низкая температура может привести к недостаточной пластификации, невозможности сварки, нестабильной производительности и недостаточному шелушению.

3. Во время производственного процесса, брезент ПВК проверен для поверхностных вопросов и быстро исправлен.

4. Поверхностное покрытие: акрылик лака на поверхности листа брезента пвк или согласно требованиям клиента.

5. Свертывать: Сверните продукт в большие крены с длиной приблизительно 2500 до 3000 метров

6. Резка и упаковка: Продукт разделен на рулоны в соответствии с требованиями заказчика, со стандартной длиной 50 метров в рулоне и другой длиной в соответствии с потребностями клиента. После разделения на длинные и маленькие рулоны упаковать в соответствии с потребностями клиента. Стандартная упаковка включает в себя пенопласт и крафт-бумагу с двойными головками, маленькими тканями и этикетками продуктов, добавленных на обоих концах. Ярлыки продукта и бумагу крафт можно специально подгонять согласно потребностям клиента.

7. Упаковка: Загрузите в контейнеры в соответствии с требованиями заказчика. Он также может быть поддоном.

8. Метод сварки: сварка горячим воздухом или высокочастотная сварка.

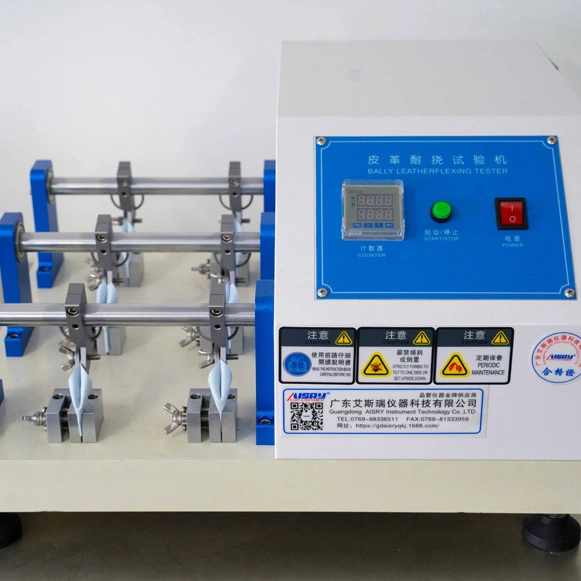

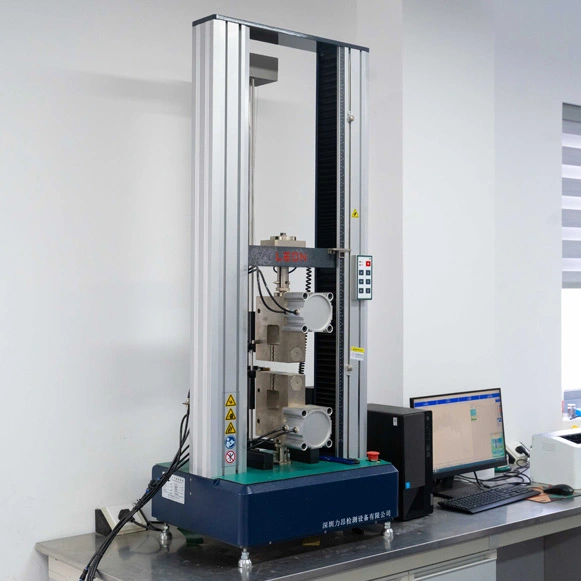

9. Обычное тестирование: толщина, вес, ширина, длина, цвет Тестирование производительности логистики: растяжение, разрыв, пилинг, износостойкость, сопротивление складыванию, огнестойкость и другие тесты Обработка готовой продукции OEM: резка ткани b методы обработки: шитье, горячий воздух, высокочастотная упаковка C.